Das Institut für Windenergie FK-Wind an der Hochschule Bremerhaven hat gemeinsam mit den Bremer Unternehmen Deutsche Windtechnik AG, windmanager GmbH & Co KG, Nordwest Assekuranzmakler GmbH & Co. KG im September 2018 das Projekt „Goodwind - Good Practice Betrieb Windenergie“ gestartet. Unterstützung bekommt das Projekt von der BIS Bremerhavener Gesellschaft für Investitionsförderung und Stadtentwicklung mbH mit Mitteln des Europäischen Fonds für regionale Entwicklung (EFRE) aus dem Förderprogramm „Angewandte Umweltforschung“ des bremischen Senators für Umwelt, Bau und Verkehr.

Ein wesentlicher Baustein des Verbundprojekts „Good Practice Betrieb Windenergie“ ist die Optimierung der Zusammenarbeit der an einem sicheren, umweltfreundlichen und wirtschaftlichen Betrieb von Windenergieanlagen beteiligten Bereiche Betriebsführung, Service und Versicherung. Durch die Erfassung von Optimierungspotentialen und die Schaffung von Synergien zwischen den betroffenen Unternehmen können beim Betrieb von Windenergieanlagen die Betriebskosten gesenkt, die Ressourceneffizienz erhöht und die CO2-Emissionen durch Stillstände vermindert werden.

Vor dem Hintergrund des im EEG 2017 verankerten Ausschreibungsverfahrens und der damit einhergehenden Neuausrichtung des Windenergiemarktes leistet dieses Projekt somit einen grundlegenden Beitrag zur Anpassung der Branche in diesem Bereich. Die hierdurch zum Teil implizierten Verzögerungen beim Start von zukünftigen Windenergieprojekten hat unteranderem massive Auswirkungen auf den Ausbau der umweltschonenden und CO2 armen Windenergie und die Ziele der Bundesregierung, die CO2 Emissionen bis 2020 unter 40% zu bringen, bezogen auf den Wert von 1990.

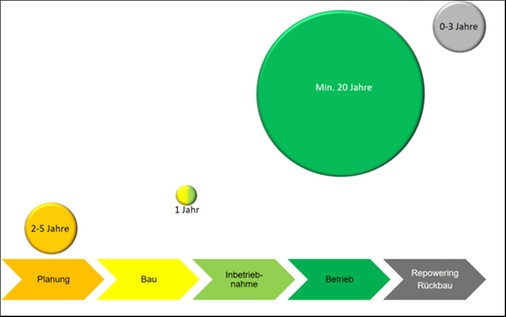

Eine weitere Tatsache, die für eine Optimierung der Zusammenarbeit spricht, ist, dass Ende 2020 immer mehr Windenergieanlagen ihre 20jährige Betriebszeit erreichen werden und frühzeitig Entscheidungen für einen möglichen Weiterbetrieb oder den Rückbau der Anlagen getroffen werden müssen.

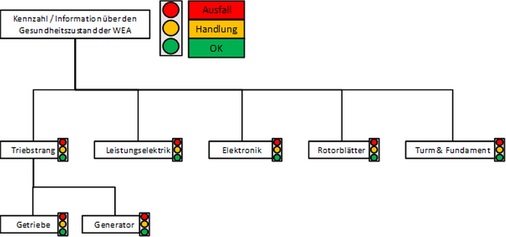

Als ein Ergebnis des Projektes erfolgt die Entwicklung eines Softwaremodells, mit dem der momentane Zustand (Gesundheitszustand) einer Windenergieanlage dargestellt werden kann sowie die Erstellung eines Leitfadens „Good Practice Betrieb Windenergie“, der Unternehmen zur Verfügung gestellt wird.

Optimierung der Kommunikation beim Betrieb von Windenergieanlagen durch Prozessanalyse

Der Lebenslauf einer Windenergieanlage ist durch verschiedene Phasen und Prozesse sowie unterschiedliche Akteure und Stakeholder gekennzeichnet. Angefangen von der Planung der Anlage, der Entwicklung und Konstruktion und der Produktion sind hier die Projektphasen Aufbau der Windenergieanlage, deren Betrieb und der Rückbau mit den Optionen Repowering und Weiterbetrieb zu nennen. Der Betrieb einer Windenergieanlage umfasst wiederum die Inbetriebnahme der Anlage, die Betriebsdauer und die Außerbetriebnahme (Abbildung 1).

In dem Projekt Goodwind liegt der Projektfokus auf dem Betrieb von Windenergieanlagen insbesondere in den drei Bereichen technische Betriebsführung, Instandhaltung bzw. Service und Versicherung betrachtet. Alle drei Gruppen haben ein Interesse an einem sicheren und reibungslosen Betrieb der Anlagen mit einer möglichst hohen Verfügbarkeit. Hierfür ist eine optimale Zusammenarbeit zwischen den drei Parteien erforderlich, vor allem was den Informations- und Kommunikationsaustausch und die Aufnahme von Daten sowie deren Transfer betreffen.

Für die Analyse der Prozesse wird ein Schwerpunkt auf die Abläufe in den einzelnen Unternehmen für den Fall eines Großkomponententauschs, wie Getriebe oder Generator, gelegt. Zudem wird analysiert inwieweit Komponenten, die eine hohe Ausfallwahrscheinlichkeit aufweisen, wie z. B. Leistungselektronik oder Mess-, Steuer- und Regelungstechnik einen Einfluss auf die Abläufe haben.

Als Ausgangslage wird, auch im Hinblick auf die zuvor beschriebene Ausgangssituation und den notwendigen Kostensenkungsansatz, ein Basiswartungsvertrag angenommen. Dieser beinhaltet im Wesentlichen eine 24/7 Fernüberwachung sowie Wartungstätigkeiten nach Herstellerangaben. Optional sind Klein- und Verschleißteile sowie Reparaturen ohne Ersatzteile. Für Reparaturen mit Ersatzteilen oder von Großkomponenten bzw. deren Austausch sind individuelle Vereinbarungen erforderlich. Dies bedingt ein optimales Schnittstellenmanagement, um Zeit und somit Kosten einzusparen. Ein weiterer Ansatz welches das Projekt verfolgt, ist die Reduzierung von CO2 Emissionen. Im Falle eines Schadens und dadurch fehlender Einspeisung von elektrischer Energie aus Windenergieanlagen, müssen z.B. Steinkohlekraftwerke mit hohen CO2 Emissionen betrieben werden.

Für den Versicherungsmakler beginnt dieser Prozess bereits bei den auszuhandelnden Serviceverträgen. Die erwartete Zunahme an Basisverträgen im Bereich der Instandhaltung und des Services von Windenergieanlagen und -parks bedingt eine differenziertere Betrachtung der Risikoübernahme. Basisverträge bedeuten für Versicherer zumeist ein höheres Risiko. Dies erfordert vorab die Einschätzung von Risiken ausgehend von technischen Risiken bis hin zu höherer Gewalt (Elementarschäden).

Zusätzliche Informationen seitens der technischen Betriebsführung und des Services

Die Umsetzung von passgenauen, projektspezifischen und kostengünstigen Versicherungsverträgen wird erleichtert, wenn zusätzliche Informationen seitens der technischen Betriebsführung und des Services vorliegen. Wichtige Elemente sind hierbei die Gestaltung der präventiven Maßnahmen zum Schutz vor elementaren und technischen Schäden, wie beispielsweise:

- Die Anzahl und Häufigkeit von Kontrollen und Begehungen.

- Der Einbau eines Condition Monitoring Systems (CMS).

- Das Vorhandensein eines internen Qualitätsmanagements.

- Die Umsetzung des „Troubleshootings“ und die Reaktionszeit auf Fehlermeldungen.

- Das Ersatzteilkonzept des Serviceproviders.

Auch Angaben über den Austausch von Komponenten oder durchgeführte Retrofits sind wichtige Informationen. Dies lässt eine Bewertung des Alters einer Windenergieanlage versus des Gesundheitszustands zu oder gibt Informationen zu den Betriebsstunden der verbauten Großkomponente, was zu einer Aufwertung der WEA, z. B. hinsichtlich eines Weiterbetriebs, führen kann.

Bei der Bearbeitung eines Schadensfalls fragen Versicherer vermehrt den Zustand einer Altanlage, u. a. in Form von zustandsorientierten Gutachten, ab. Hier wird häufig die Frage nach der letzten ZOP (zustandsorientierte Prüfung) gestellt.

Um bei der Kommunikation zwischen technischer Betriebsführung, einem Versicherungsmakler und der Versicherung Zeit einzusparen, sollten im Falle eines Schadens mit der ersten Schadenmeldung automatisch weitere Unterlagen eingereicht werden.

- Tipp: Reichen Sie mit einer Schadenmeldung gleich weitere Daten zu der betroffenen Windenergieanlage ein, wie den Anlagentyp, die Seriennummer der WEA, die Betriebszeit der schadhaften Komponente, den Stillstandzeitpunkt und das Datum bzw. den Bericht der letzten ZOP-Prüfung.

Während der Schadenbehebung ist für die Versicherer ein regelmäßiger Informationsaustausch mit der Betriebsführung zum aktuellen Zustand der Anlage, den ggf. tagesaktuellen Ertragsausfälle oder der Betroffenheit weiterer WEA im Park wichtig.

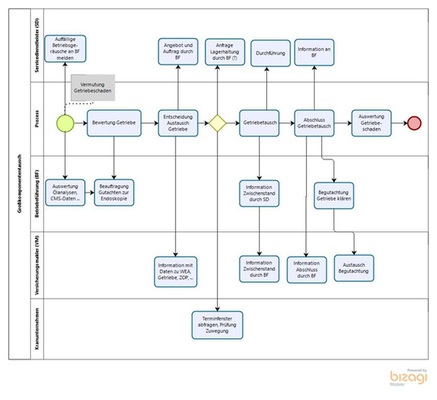

Je früher seitens der technischen Betriebsführung ein sich anbahnender Großkomponentenschaden entdeckt wird, desto höher sind die Chancen Kosten als auch CO2-Emissionen einzusparen. Daher müssen die Überwachungsprozesse, die einen Großkomponentenschaden frühzeitig erkennen sollen, betriebsbegleitend erfolgen. Bemerkt das Serviceteam auffällige Betriebsgeräusche, so ist eine Meldung an die technische Betriebsführung ein wichtiger erster Schritt. Dieser Hinweis kann dann in die Lebenslaufakte bzw. die Dokumentation der betroffenen Anlage für eine weitere Beobachtung übernommen werden. Falls die Unsicherheiten doch zu groß sind, kann durch das Beauftragen eines Gutachtens mit Endoskopie mehr Klarheit über den Zustand der Komponente erlangt werden.

Einen immer größer werdenden Stellenwert nehmen Automatisierung und Digitalisierung bei der Auswertung von Messdaten und Betriebszuständen aus Scada- und Condition Monitoring Systemen sowie aus Ölprobenanalyse ein. Eine vergleichende Bewertung der in regelmäßigen Abständen entnommenen Ölproben kann Aufschluss über Veränderungen einzelner Bestandteile geben. Besondere Indikatoren für Anomalien und Verschleißvorgänge bilden z.B. Veränderungen der Werte Eisen, Kupfer sowie des Particle Quantifier (PQ)-Wertes.

- Tipp: Gleichen Sie die in einer Datenbank hinterlegten Ergebnisse, z. B. aus der Ölanalyse, typen- und komponentenspezifisch miteinander ab. Dies ermöglicht eine frühzeitige Sensibilisierung für mögliche Schäden

Ist ein Großkomponententausch unvermeidbar, so gilt es auch hier möglichst zeiteffizient durch eine gute Kommunikation mit den beteiligten Parteien zu arbeiten. Bereits mit der Beauftragung eines Gutachtens bzw. mit dem negativen Gutachtenergebnis kann der Versicherungsmakler über einen möglichen Versicherungsschaden informiert werden.

- Tipp: Für den Fall eines positiven Gutachtenergebnisses sollte für die betroffene WEA in der Datenbank ein Hinweis auf mögliche Anomalien bzw. einen Verschleiß aufgenommen werden, auf den bei der nächsten Begehung oder bei der Auswertung der Ölanalysen besonders geachtet werden sollte.

Ziel im Projekt Goodwind ist es ein Softwaremodell aufzubauen, auf welches alle Projektbeteiligte zugreifen können. Somit ist zu jedem Zeitpunkt der aktuelle Gesundheitszustand der einzelnen Anlage bekannt ist und ggf. können Maßnahmen ergriffen werden. Beispielhaft anhand eines Ampelsystems ist der Gesundheitszustand der Windenergieanlage und der einzelnen Komponenten dargestellt. Sobald die Ampel auf gelb umspringt, ist eine Handlung notwendig (Abbildung 2).

Neben der Angebotseinholung bei Serviceunternehmen muss der Betriebsführer eine Vielzahl an Aufgaben berücksichtigen, die möglichst frühzeitig in den Prozessablauf eingebunden werden sollten:

- Kommunikation mit dem Kranunternehmen (Verfügbarkeit Kran, Terminabsprache, Beauftragung)

- Berücksichtigung von Auflagen bezüglich der Zuwegung und der Kranstellflächen. Ist eine Begehung mit dem Kranunternehmen erforderlich, die rechtzeitig geplant werden muss?

- Anfrage an die Lagerhaltung (des Servicedienstleisters). Steht eine Neu- oder Austauschkomponente zur Verfügung oder muss diese erst bestellt werden?

- Muss die ausgebaute Komponente begutachtet werden? Eine frühzeitige Information des Servicedienstleisters und der Versicherung spart hier nachfolgende Kosten.

Hierfür ist wichtig, dass die Verantwortlichkeiten und die Kommunikationswege im Unternehmen eindeutig geregelt sind.

Auch nach der Abwicklung des Großkomponententauschs gilt es, keine Zeit zu verlieren. Es wird empfohlen, direkt nach dem durchgeführten Tausch eine Nachricht zum aktuellen Stand an den Versicherungsmakler zu senden. Daraufhin kann dieser sofort mit der Versicherung kommunizieren und die nächsten Schritte einleiten.

Eine Übersicht über den optimierten Prozess- und Kommunikationsablauf zwischen Betriebsführer, Servicedienstleister und Versicherungsmakler ist der Abbildung 3 zu entnehmen.

Zum Abschluss sollte sich jedes Unternehmen die Frage stellen, wie kann ich die Erfahrungen aus einem Großkomponententausch für mein Unternehmen weiter auswerten und nutzen.

Die übersichtlichste Form ist das Führen einer digitalisierten Lebenslaufakte für jede Windenergieanlage, die als Gesamtdokumentation über alle Lebenszyklen genutzt werden kann. Wichtige Bausteine und Informationen zum Anlegen einer Lebenslaufakte sind in der DIN-Norm 77005-1 „Lebenslaufakte für technische Anlagen – Teil 1: Strukturelle und inhaltliche Festlegung“ beschrieben.

Verfügt das Unternehmen über eine Schadendatenbank, kann der Großkomponentenschaden hier mit anderen Schäden typ- und komponentenspezifisch abgeglichen werden. Genauso kann mit den Ölanalysen weiterer Windenergieanlagen mit baugleichen Großkomponenten verfahren werden. Zeigen sich hier ebenfalls Unregelmäßigkeiten müssen zur Vermeidung eines weiteren Großkomponentenschadens Maßnahmen für ein erweitertes Monitoring dieser Anlagen abgeleitet werden.

- Tipp: Eine einheitliche Benennung der Komponenten einer Windenergieanlage in allen von den Unternehmen genutzten Dokumentationen, Prozessdarstellungen und Programmen erleichtert die betriebsinterne sowie die externe Kommunikation und die eindeutige Identifikation von Komponenten. Eine Möglichkeit ist hierbei die Kennzeichnung nach dem „Reference Designation System for Power Plants“ (RDS-PP) der VGB Power Tech.

Eine große Hilfe zur Verbesserung der Kommunikation zwischen Betriebsführung, Service und Versicherungsmakler stellt zudem eine gemeinsame Datenbank dar, mit der über eine Zugriffsregelung ein schneller Austausch von Informationen über eine bestimmte Windenergieanlage oder eine Komponente erfolgen kann.

Autoren: Sonja Achterberg, Arne Goymann, Alina Hanke, Karsten Korsch, Niklas Mävers und Laurence Wagner, allesamt Studierende Bachelor Maritime Technologien, Hochschule Bremerhaven.

Uta Kühne, fk-wind: - Institut für Windenergie, Hochschule Bremerhaven,

Prof. Dr.-Ing. Carsten Fichter, fk-wind: - Institut für Windenergie, Hochschule Bremerhaven.