Aufgrund ihrer exponierten Lage ziehen Windkraftanlagen Blitze besonders stark an. Die Einschläge können schwerwiegende Folgen haben, von reparaturbedingten Ausfällen bis hin zur Zerstörung der gesamten Anlage. Das Blitzschutzsystem der Windenergieanlage muss deshalb zuverlässig arbeiten. Doch der äußere Blitzschutz ist seinerseits selbst den Witterungsbedingungen und hoher mechanischer Beanspruchung ausgesetzt. Beschädigungen lassen sich daher nicht vermeiden und sollten schnellstmöglich repariert werden. Der Betreiber muss dafür sorgen, dass mögliche Schäden frühzeitig erkannt werden. Um das sicherzustellen, sind regelmäßige visuelle Inspektionen notwendig. Wurden diese zunächst ausschließlich von Industriekletterern durchgeführt, kommen seit einigen Jahren auch mit Kameras bestückte Drohnen zum Einsatz, die spezialisierte Piloten steuern. Beide Methoden weisen Nachteile auf, unter anderem hohe Kosten und die Notwendigkeit, externes Fachpersonal einzusetzen. Stattet man jedoch die Drohne mit künstlicher Intelligenz (KI) und speziellen Sensoren aus, dann kann die Inspektion völlig automatisiert ablaufen. Defekte lassen sich auf diesem Wege schnell, kostengünstig und mit hoher Zuverlässigkeit detektieren.

Blitze – die natürlichen Feinde des Windrads

Blitzeinschläge in Windkraftanlagen sind keine Seltenheit. Laut dem Branchenportal Windbranche wird im Durchschnitt jede Windturbine 0,6 bis einmal im Jahr von einem Blitz getroffen, zumeist an einem Rotorblatt.[1] In mehreren Studien ist davon die Rede, dass die besonders großen Multi-Megawatt-Anlagen jährlich mindestens zehnmal direkten Blitzeinschlägen ausgesetzt sind.[2] Das äußere Blitzschutzsystem dient dazu, den dabei eingehenden elektrischen Strom ins Erdreich abzuleiten und so Rotorblätter oder Gondel vor Beschädigungen zu schützen. Versagt der Blitzschutz, sind die Folgen gravierend: Es können nicht nur Überladungsschäden in der elektrischen Steuerung auftreten, sondern auch die Rotorblätter abknicken. Schließlich fließen innerhalb von Sekundenbruchteilen Ströme von mehreren Zehntausend Ampere – wobei sogar schon Stoßströme mit Maximalwerten von bis zu 200.000 Ampere verzeichnet wurden. Die elektrische Spannung erreicht mehrere Millionen Volt. Da die Lufttemperatur innerhalb des Blitzkanals schlagartig auf einige Zehntausend Grad Celsius steigt, können leicht Brände entstehen. Windkraftanlagen bestehen überwiegend aus Kohlefaserverbundstoffen, die zwar besonders leicht sind, aber schlecht elektrisch leiten. Ohne Blitzschutz würde die Energie eines Blitzes daher schlecht in den Boden abfließen und die Anlage brennt ab. 2019 bezifferte der europäische Forschungs- und Entwicklungsinformationsdienst cordis die jährlichen Schäden, die den Betreibern von Windkraftanlagen durch Blitzeinschläge entstehen, auf 1,5 Millionen Euro[3]. Neben Reparaturkosten zählen auch die entgangenen Einnahmen dazu. Nicht zu vergessen: Spektakuläre Vorkommnisse wie der Brand eines Windrades verunsichern die Bevölkerung und können zu Vertrauensverlusten in die Technologie führen. Zumal die Gefahr besteht, dass dabei Carbonfasern freigesetzt werden, die als gesundheitsgefährdend gelten. Erschwerend kommt hinzu, dass die Feuerwehr bei einem Brand in zig Metern Höhe in der Regel nicht eingreifen kann.

Regelmäßige Wartung – ein Muss

Es liegt im eigenen Interesse der Betreiber, ihre Anlagen regelmäßig zu warten, um den desaströsen Folgen von Blitzeinschlägen vorzubeugen. Im Hinblick auf mögliche Gefährdungen, die Versorgungssicherheit und die entstehenden Kosten verlangen auch der Gesetzgeber sowie die Versicherungsunternehmen eine normierte Prüfung des Blitzschutzes. Dazu gehören Sichtprüfungen bei der Inbetriebnahme und regelmäßige Wiederholungsprüfungen. Nicht nur die Art, sondern auch die Frequenz der Prüfungen sind in der Norm IEC 62305 festgelegt.[4] Darüber hinaus müssen die Betreiber von Windkraftanlagen bei der Blitzschutzprüfung die Vorgaben der Norm IEC 61400-24[5], sowie in Deutschland die Arbeitsrichtlinie „Technische Richtlinie zur Prüfung der Blitzschutzanlage an Windenergieanlagen“ des Sachverständigenbeirats des BWE[6] beachten, die im März 2021 aktualisiert wurde. Neu ist, dass nun auch alternative Prüfmethoden zugelassen sind, wenn eine unabhängige, qualifizierte Institution, wie bspw. TÜV SÜD, diese validiert und verifiziert hat.

Industriekletterer auf Fehlersuche

Die Komponenten des äußeren Blitzschutzes – Blitzfänger, Ableitungen, die Erdungsanlage und anlagenspezifische Metallteile – befinden sich viele Meter über dem Erdboden: An den Rotorblättern, dem Turm und am Maschinenhaus. Ihre regelmäßige Sichtprüfung bzw. die Fehlersuche durch Personen gestaltet sich entsprechend aufwendig: Man benötigt Industriekletterer, die vor Ort die Wartung und Messungen an den Blitzschutzkomponenten durchführen. So messen sie den niederohmigen Stromwiderstand zwischen den Fangeinrichtungen in den Rotorblättern sowie der Erdanschlussfahne im Turmfuß und stellen auf diesem Wege fest, ob ein Leiterbruch vorliegt. Um ihn zu lokalisieren, muss der Industriekletterer möglicherweise Löcher in die Struktur des Rotorblattes bohren und ihn mit Hilfe einer Endoskopie-Kamera auf der gesamten Länge – von der Spitze bis zur Wurzel des Rotorblattes – untersuchen. Doch professionelle Industriekletterer sind nicht nur teuer, sie sind auch nur begrenzt verfügbar. Zu den Ressourcenengpässen und der damit verbundenen Abhängigkeit der Windkraftanlagenbetreiber von externen Spezialisten kommen noch weitere Nachteile dazu: Wegen der großen Höhe müssen die notwendigen Elektrokabel entsprechend lang sein – nicht selten bis zu 100 Meter. Zudem bergen Arbeiten in dieser Höhe ein gewisses Sicherheitsrisiko und müssen außerdem bei ungünstigem Wetter unterbrochen und gegebenenfalls neu terminiert werden. Das kann zu erheblichen Verzögerungen und Zusatzkosten führen.

Für und Wider einer pilotengesteuerten Drohne

Um die Nachteile des Einsatzes von Industriekletterern zu umgehen, setzen Betreiber zunehmend Drohnen für die visuelle Inspektion der Rotorblätter und deren Rezeptoren ein. Ein spezialisierter Pilot steuert die mit einer Kamera ausgestattete Drohne. Gutachter werten das Bildmaterial anschließend aus. Diese Vorgehensweise ist preiswerter, zumal das Unfallrisiko wesentlich sinkt. Die Industriekletterer haben ihrerseits nun mehr Zeit, um notwendige Reparaturen durchzuführen. Dazu kommt, dass die Komponenten in der Höhe via Flug viel einfacher und schneller erreichbar sind. Allerdings hat die Methode mehrere Schwachstellen. So ist zum Fliegen der Drohne ein Pilot mit spezifischem Know-how notwendig, man begibt sich also in eine neue Abhängigkeit. Um den Komponenten für auswertbare Aufnahmen nahe genug zu kommen, sind oft schwierige Flugmanöver erforderlich oder gar nicht machbar. Doch damit nicht genug: Es ist mit der manuellen Steuerung unmöglich, den Abstand zu den Flügeln immer konstant zu halten, was die Reproduzierbarkeit bei nachfolgenden Inspektionen sehr schwierig macht. Weiterhin fällt sehr viel Bildmaterial an, welches aufwendig zu analysieren ist. Da die Auswertung der Fotos erst im Nachhinein erfolgt, muss bei Unklarheiten eine weitere Inspektion durchgeführt werden. Zeitverzug und Zusatzaufwand sind die Folgen.

Die intelligente Drohne fliegt autonom

Anders ist das bei einer mit entsprechend intelligenter Steuerung ausgestatteten Drohne. Sie führt die visuelle Inspektion komplett automatisiert durch und liefert Aufnahmen mit minimaler Überlappung von allen vier Seiten der Flügel und des kompletten Turms. Es bedarf keines spezialisierten Piloten mehr. Eine kurze Schulung genügt und die visuelle Inspektion kann im Eigentrieb durchgeführt werden. Damit sind nicht nur die Kapazitätsengpässe und die Abhängigkeit von externen Fachleuten behoben, sondern Flexibilität und Schnelligkeit steigen enorm. Der intelligent gesteuerten Inspektion geht eine detaillierte Vermessung der Windkraftanlage – Kalibrierflug oder Kalibriermission genannt – voraus. Das System erstellt aus den Daten ein sehr genaues, spezifisches CAD-Modell und berechnet mit diesen Daten die exakte und jederzeit reproduzierbare Flugroute. Mit der integrierten Kamera nimmt die Drohne präzise zusammenhängende Fotos von sehr hoher und gleichbleibender Qualität auf – unabhängig von den Wetter- und Lichtverhältnissen. In der Regel muss der Betreiber die Anlage für die optische Inspektion aller Rotorblätter und des Turms sowie der berührungslosen Blitzschutzmessung nur noch einmal anhalten. Kommt es doch zu einer witterungsbedingten Unterbrechung, dann setzt die Drohne ihren Inspektionsflug selbstständig an exakt der gleichen Position zu einem späteren Zeitpunkt fort. Die hochauflösenden Bilder werden in Echtzeit in die Cloud übertragen und lassen sich anschließend sehr einfach begutachten.

Defekte finden leicht gemacht

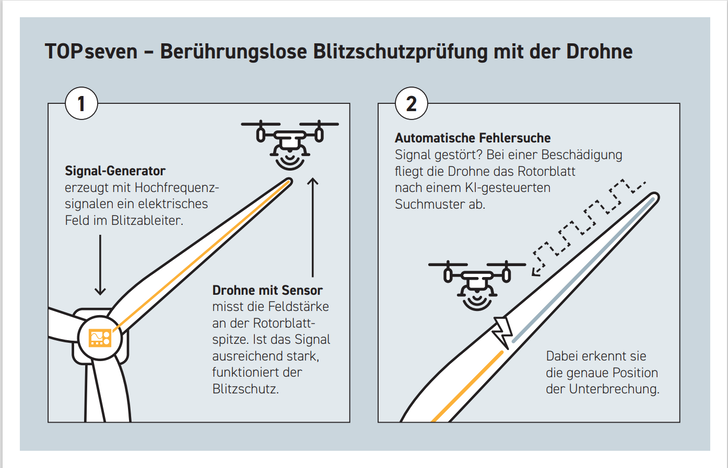

Mehr noch: Mit speziellen, in die Drohne integrierten Sensoren lassen sich Beschädigungen des Blitzschutzes auf den Punkt genau lokalisieren. Der Signalgenerator speist an der Wurzel des Rotorblatts Hochfrequenzsignale in den Blitzableiter ein und erzeugt so ein elektrisches Feld, das ein hochempfindlicher elektrischer 3D-Feldsensor vermisst. Ist die Signalstärke an der Rotorblattspitze zu gering oder gar nicht vorhanden, ist der Leiter entlang des Rotorblatts beschädigt oder unterbrochen. In diesem Fall fliegt die Drohne das Rotorblatt eigenständig ab und misst die Intensität des elektrischen Feldes. So findet sie vollautomatisiert die Stelle, an der das Feld abbricht und wo demnach die Beschädigung liegt. Das System protokolliert jede Fehlerstelle, sowohl visuell als auch beim Blitzschutz, mit den exakten Positionsdaten. Defekte des Blitzschutzes können demnach sofort behoben und kleinere Schäden bei späteren Inspektionsflügen fortlaufend beobachtet werden. So kann zudem eine durchgeführte Reparatur jederzeit einfach überprüft oder eine Schadensentwicklung verfolgt werden.

Berührungslose Blitzschutzmessung von TOPseven: Von TÜV SÜD validiert und verifiziert

TÜV SÜD hat mit seiner unabhängigen Validierung und Verifizierung bestätigt, dass das Messsystem nach Technischer Richtlinie des deutschen Bundesverbandes Windenergie als alternative Prüfmethode für den Abschnitt des Blitzschutzsystems einer WEA geeignet ist, der von den Rezeptoren (Blitzfangeinrichtungen) bis zu den Blattflanschen der Rotorblätter reicht.

Autor: Florian Zimmer

Florian Zimmer hat über 10 Jahre Erfahrung beim Entwickeln und Umsetzen von Windenergieprojekten und leitet aktuell den Bereich Project Management der TOP seven GmbH & Co. KG.

[1] „Siemens veröffentlicht Blitzstatistik“, 13.07.2017, veröffentlicht auf https://www.windbranche.de/news/nachrichten/artikel-34078-siemens-verffentlicht-blitzstatistik [2] „Blitz- und Überspannungsschutz für Windenergieanlagen“, veröffentlicht auf https://blitzplaner.dehn.de/blitzplaner/1336-blitz-und-ueberspannungsschutz-fuer-windenergieanlagen [3] „Besserer Schutz vor Blitzeinschlägen für die Rotorblätter von Windkraftanlagen“, 02.05.2019, veröffentlicht auf: https://cordis.europa.eu/article/id/287490-better-protection-for-wind-turbine-blades-from-lightning-strikes/de [4] VDE: „Blitzschutz-Normen in der Reihe DIN EN 62305 (VDE 0185-305)“, veröffentlicht auf https://www.vde.com/de/blitzschutz/infos/normen [5] VDE: „DIN EN IEC 61400-24 VDE 0127-24:2020-11 Windenergieanlagen, Teil 24: Blitzschutz“, veröffentlicht auf https://www.vde-verlag.de/normen/0100593/din-en-iec-61400-24-vde-0127-24-2020-11.html [6] Sachverständigenbeirat des BWE: „Technische Richtlinie zur Prüfung der Blitzschutzanlage an Windenergieanlagen“, März 2021, veröffentlicht auf https://www.windindustrie-in-deutschland.de/publikationen/download/technische-richtlinie-zur-pruefung-der-blitzschutzanlage-an-windenergieanlagen