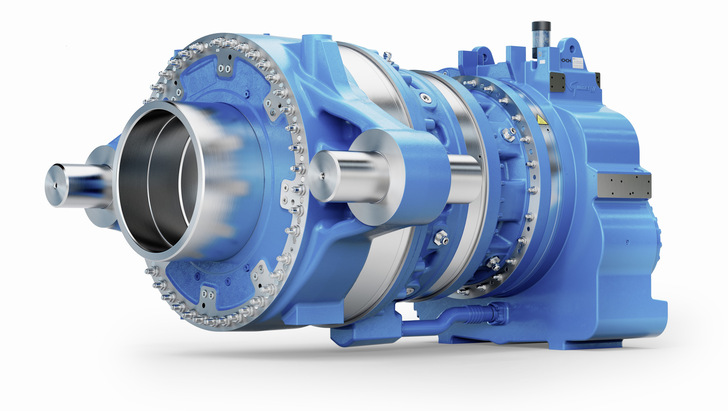

Mit dem Produkt-Kürzel REVO weist Getriebebauunternehmen Flender auf eine nach dessen Darstellung revolutionäre Drehmomenterhöhung für die Kraft- und Drehzahlübertragung im Triebstrang künftiger Windenergieanlagen hin. Das Unternehmen entwickelte offenbar im Rahmen einer Zusammenarbeit seines Produktions- und Entwicklungswerkes für Windturbinengetriebe im nordrhein-westfälischen Voerde mit den „globalen Engineering-Teams an verschiedenen Flender-Standorten“ ein neues „wegweisendes Antriebskonzept“. Und dieses katapultiert die sogenannte Drehmomentdichte auf 300 Newtonmeter Kraftwirkung pro Kilogramm des eingesetzten Getriebegewichtes. Dies meldete Flender zu Beginn der zweiten Novemberwoche.

Die neuen Revo-Drehzahlübersetzer könnten im Vergleich zur aktuellen High-Density-Serie der Flender-Windkraftmarke Winergy mit einem um 25 Prozent geringeren Durchmesser dieselbe Turbinen-Nennleistung erreichen lassen, teilte Flender mit. Soll heißen: Der meist vom Radius der ersten Planetenstufe bestimmte Außendurchmesser der Großkomponente kann in der Revo-Variante in Turbinen mit um ein Viertel erhöhten Nennleistungen unverändert bleiben.

Getriebe für die 15-Megawatt-Turbinen auf dem Prüfstand

Wie neue Getriebe mehr Ertrag bei gleichen Kosten schaffen

Getriebebauer mit Nachhaltigkeitspreis, Fertigungstiefe und KI im 125. Betriebsjahr

Erhöhungen in der Drehmomentdichte sind ein bei Getriebebauern in den vergangenen Jahren immer wieder genutztes Instrument. Auf dem Weg der Windkraftbranche zu sehr schnell zunehmenden Windturbinenhöhen, Rotordurchmessern und ebenso rasch zunehmenden Nennleistungen haben sie durch eine höhere Anzahl der um ein inneres und als Sonne bezeichnetes Ritzel ringsum rotierenden Planetenzahnräder, durch bessere Drehlager und durch neue Übersetzungsverhältnisse diese Drehmomentdichte stark gesteigert. Hinzu kommen als wichtiger Faktor immer bessere Berechnungen der Getrieberahmenstärke. Noch vor zwei Jahren kündigten Getriebehersteller an, nun 200 Newtonmeter pro Kilogramm Getriebegewicht erreicht zu haben. Nun sollen es gemäß Flender-Mitteilung also erstmals 300 Newtonmeter sein.

Die Revo-Revolution erreichte Flender nun mittels neuer eigens entwickelter geräuschärmerer Gleitlager „der zweiten Generation“, neuer durch Induktionshärtung verbesserter Verzahnungsmaterialien sowie durch eine „optimierte Kombination aus Planetenstufen und Planetenrädern je Stufe“.

Dahinter verbergen sich teils längerfristige Bauteilentwicklungen: Die eigenen Entwickler hätten die Gleitlagerentwicklung für die sogenannte zweite Generation „bereits vor mehreren Jahren gestartet“, teilte das Unternehmen auf ERNEUERBARE-ENERGIEN-Anfrage mit . „Wir haben mit Materialuntersuchungen und einer kompletten Prozessanalyse zur Fertigung dieser Lager begonnen.“ Nach „Komponententest auf unseren eigenen Prüfstanden, aber auch in Kooperation mit Universitäten“ hätten die Entwickler die neuen Drehlager seit zwei bis drei Jahren in Prototypengetrieben auch bei Kunden getestet und anhand der gemessenen Daten nachgebessert. Nun sei die Serienproduktion der neuen Gleitlager gestartet. Die schon länger in Winergy-Getrieben eingesetzten Gleitlager ersetzten die bisherigen Rollenlager der Planetenzahnräder, erübrigen bisherige Metallrollen in den Lagerlaufbahnen und ermöglichten dichtere Bauweisen.

Die innenverzahnten Hohlräder, in denen die Planetenzahnräder in den Planetenstufen sich außen abrollen, hat Flender nun erstmals durch Induktivhärten gestärkt. Bei dieser Oberflächenveredelung der Hohlräder schicken die Hersteller hochfrequente elektrische Felder durch Induktionsspulen, erzeugen elektromagnetische Felder und erhitzen damit die Oberflächen des Bauteils, ehe sie diese meist durch eine Flüssigkeit abschrecken. Somit härten sie zielgenau die Außenbereiche des Materials ohne den inneren Kern mitzuerhärten. Das spart im Vergleich zum konventionellen Härten auch Produktionszeit.

Mit einer dritten Planetenstufe erhöhten die Flender-Winergy-Ingenieure zudem das Gesamtübersetzungsverhältnis auf ein deutlich größeres Maß von 1 zu 200, deutlich mehr als bisher üblich. Heute noch langsame und damit lärmvermindernde Rotordrehzahlen von neun Umdrehungen pro Minute ließen damit hochtourige schnelle Generatorzahlen von 1.800 Rotationen pro Minute erreichen. Solche Übersetzungsverhältnisse seien damit nun möglich, „ohne dass jede einzelne Stufe eine hohe Übersetzung übernehmen muss“, heißt es bei Flender.

Zudem können die neuen Getriebe nun in der ersten Planetenstufe bis zu acht oder neun Planeten kreisen lassen, was die Lasten auf wesentlich mehr als bisher bis zu fünf übliche Ritzel noch gleichmäßiger und stoßunempfindlicher verteilt. Und dank der flexibleren Einsatzmöglichkeiten mit den kleineren Ritzel können die Getriebedesigner die erste Planetenstufe so auslegen, dass sie den Außendurchmesser des Getriebes nicht mehr „dimensionierend“ bestimmt und somit nicht mehr wie bisher „wesentlicher Kostentreiber“ ist.