Tilman Weber

Zeit ist beim Entwickeln neuer Rotorblatttechnologien für die Windkraft etwas sehr Relatives, das weiß Nils Englisch. Für neuartige Materialien der Windradflügel braucht es eine lange, penible Grundlagenforschung, die der Forscher am Fraunhofer-Institut für Windenergiesysteme (Iwes) gerne aufwenden würde. Nur verlangen das enorme Wachstum der Windturbinenmaße und verfallende Vergütungen durch weltweit zu Ausschreibungen wechselnde Energiemärkte fast revolutionäre Fortschritte – und das schnell. Zum Beispiel den Einsatz von Nano- und Hybridmaterialien.

Englisch erforscht diese Technologie. „Aus jetziger Sicht wird das eher mittel- bis langfristig serienreif“, sagt der Ansprechpartner beim Iwes für das Rotorblatt-Forschungsprojekt Hannah, an dem auch Industrieunternehmen und die Uni Hannover beteiligt sind. „Aber falls die Industrie unter dem Druck der Entwicklung aufschreit, könnte schon schneller etwas passieren.“

Hannah – Langversion: „Herausforderungen der industriellen Anwendung von nanomodifizierten und hybriden Werkstoffsystemen im Rotorblattbau“ – ist das jüngste von aktuell fünf ähnlich revolutionären Forschungsprojekten an Windturbinenflügeln beim Fraunhofer Iwes. Am 21. März trafen sich die Beteiligten zum Take-off, dem Starttreffen, um eine bereits vorangegangene Nano-Hybrid-Forschung am Rotorblattmaterial im gerade beendeten Vorgängerprojekt Lenah bis 2022 fortzusetzen.

Die Beteiligten wollen mit Staub aus unterschiedlichsten Materialien in mehr oder weniger homöopathischen Dosen die Rotorblätter versteifen. Die dominierende Aufgabenstellung lautet: Rotorblätter sollen größer, aber kaum schwerer und nicht teurer werden. So mischen die Forscher und Entwickler feinste Partikel in die Kleber oder Kunstharze, die das Glasfasergrundmaterial zusammenhalten. Ähnlich der Bedeutung beigemischter Steinchen im Beton, sollen sie die Biegesteifigkeit des Materials erhöhen, ohne es mangels Elastizität brüchiger werden zu lassen. Fachlich richtig ausgedrückt gilt: Die Zugabe soll die Steifigkeit und Festigkeit des Materials erhöhen, ohne es mangels Elastizität spröde werden zu lassen. Doch Hannah soll noch weitreichender wirken: So kommt der Einsatz von Kohlefasern noch einmal unter die Lupe. Carbon ist in einigen sehr langen Rotorblättern integriert. Es hält Biegelasten besser stand als Glas. Und Carbonfasern sind leichter, aber auch deutlich teurer als Glasfasern. In Blattlängsrichtung im Bündel abgelegt, dienen sie als Gurt, der die Lasten aus dem Wind und die Blattspannung aufnimmt.

Nun, so erklärt es Englisch, verfolgten Lenah und Hannah die „Idee, nur Teile des Gurts aus Carbon und andere zum Beispiel aus herkömmlichen Glasfasern zu bilden. Wie wir die Übergänge zwischen beiden Materialien gestalten, das ist hier die Herausforderung.“ Und für die Blattwurzeln nehmen die Forscher abwechselnde Lagen von Glasfasern und Metallblechen in Augenschein. „Es könnte die Lochleibungsfestigkeit erhöhen“, sagt Englisch und meint die Tragfähigkeit der eingebohrten Schraublöcher. Darin eingesetzte Bolzen flanschen die Rotorblattwurzeln an die Windradnabe.

20-Meter-Rotorsprünge im Zweijahrestakt

Institute, Windturbinenbauer und Zulieferer sehen ihre Arbeit am Rotorblatt durch eine sprunghafte Größenentwicklung diktiert. Zwar behält die Branche ihre jüngste Schrittweite bei und vergrößert Rotordurchmesser um meist 10 bis 20 Meter. Doch die Schritte werden schneller: In der ersten Hälfte des Jahrzehnts hatten sich Vestas, Nordex, Senvion, Siemens oder GE noch rund fünf Jahre Zeit gelassen, ehe sie den Rotor um gut 10 bis 20 Meter auf rund 130 Meter Durchmesser streckten. Die Blattverlängerungen danach auf 140 bis 150 und bald 160 Meter ließen und lassen im Mittel nur zwei Jahre auf sich warten. Kein Wunder also, dass Forschung zu Rotorblattentwicklung, zu Last- und Schadensüberwachung entlang der Großkomponente oder zu Rotor-Aerodynamik aktuell vom Bund mit 75 Millionen Euro bezuschusst wird. Im Rotorblatt-Forschungszentrum des Iwes in Bremerhaven nimmt die Betriebsamkeit zu.

Wind Root, Segblate, Extrapol 360 und Blade Factory heißen weitere Rotorblattforschungsprojekte, an denen die Bremerhavener beteiligt sind. Alleine drei davon zielen auf eine effizientere Fertigung der Komponenten ab. So soll Bladeden bisherigen Zeitaufwand um mehrere Stunden abschmelzen. Bislang benötigen die Hersteller 24 Stunden, um die Großkomponente in einer Schablone einen Produktionsabschnitt nach dem anderen heranreifen zu lassen: durch Ablegen der Glasfasergewebe, Einbau innerer Strukturen wie Stege, Balsahölzer oder Schaumstoffschichten, Einbau spezieller Blattwurzelelemente, Tränken der Gewebe mit Kunstharz, Aufheizen und dabei Aushärten des Materials und Zusammenkleben zweier daraus entstandener Halbschalen. Künftig könnten einige Produktionsschritte parallel außerhalb der großen Blattform stattfinden, sagt Heiko Rosemann.

Der wissenschaftliche Mitarbeiter beim Iwes verdeutlicht, dass nicht weniger als ein kleiner Kosmos an Fertigungsarbeiten vor einer Neuorganisation steht: So ließen sich für jede Halbschale das Wurzelsegment, einige stellenweise zur Verdickung des Rotorblatts zu Glasfaserpaketen gestapelte Gewebepartien sowie die Schaumstoffe vorfertigen. Die Hauptformen würden nur zum Einlegen der restlichen Glasfaserbahnen und der vorgefertigten Bauteile benötigt und zum Aushärten – um schnell den nächsten Windturbinenflügel folgen zu lassen.

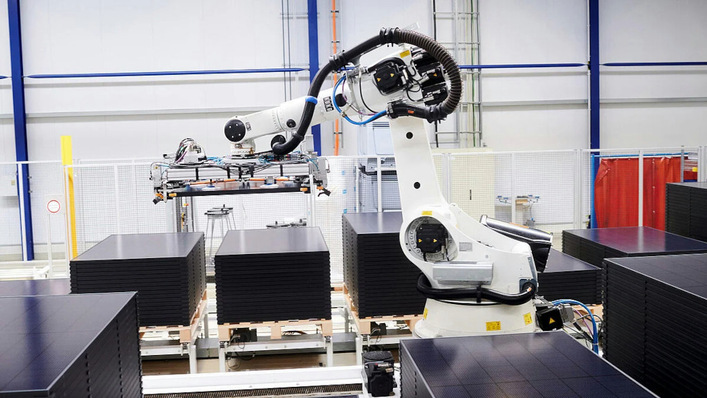

Bis 2022 haben die zwölf Partner – darunter Windturbinenbauer Nordex – nun Zeit, gefördert mit sieben Millionen Euro vom Bund. Die Parallelisierung der Arbeitsabschnitte bietet zudem Chancen für Automatisierungen: den Einsatz von Robotern. Zwar werde der große Anteil an Handarbeit rechnerisch fast bestehen bleiben, mutmaßt Rosemann. Weiterhin würden Mitarbeiter die Glasfaserbahnen von auf Deckenschienen geführten Rollen in die Hauptform ziehen. Doch mit der Automatisierung kleinerer Abschnitte könnte es schnell gehen: Schon jetzt bohren automatisierte Vorrichtungen die Bolzenlöcher in die Blattwurzeln. Ende 2019 könnte auch eine vollautomatisierte Wickeltechnik für die Blattwurzeln zur Verfügung stehen.

Teilautomatisierung und Blattteilung

Als ein Vorreiter hatte beispielsweise bisher Enercon den zylindrischen Bestandteil der Blattwurzel produziert, indem eine um eine Schablone rotierende Rolle schnell Glasfasern bis zur gewünschten Stärke des Bauteils um die Schablone wickelte. Im Projekt Wind Root wollen die Fraunhofer-Forscher auch die konvexen oder konkaven Blattprofile im Übergangsbereich von der Wurzel zum aerodynamischen Profil mit dem Wickeln aufbauen. Die Filament Winding genannte anvisierte Technologie könnte auch „eine höhere Qualität und Reproduzierbarkeit“ dieser Blattkomponenten garantieren, sagt Oliver Bagemiel, beim Iwes Ansprechpartner für Wind Root.

Auch Segblate soll Ende 2019 Ergebnisse liefern. Hier erproben die Forscher, wie sich die immer längeren Rotorblätter in Längensegmente teilen lassen. Das Prinzip ist nicht ganz neu. Damit die Rotorblätter für Windparks an Land auch noch über das Straßennetz transportierbar sind, können Turbinenbauer diese erst an der Baustelle zu voller Länge zusammensetzen. Segmented Blade Technology (Segblate) könnte aber eine verbesserte „neuartige Fügetechnologie“ für die Segmente einführen, „die bisher nur auf Laborebene Anwendung gefunden hat“, heißt es offiziell. Kann die Windturbinenindustrie also ihr erhöhtes Wachstumstempo aufrechterhalten?

Es scheint so. Und doch ist der Trend keineswegs endgültig ausgemacht. Denn das Blattwachstum geht einher mit immer dickeren aerodynamischen Profilen. Damit Blätter beim Strecken nicht instabil werden, müssen sie in der Blattmitte aufquellen. Wie Flügelknochen tragen diese Profile die Lasten der extrem in den Wind ausgestreckten Komponente. Dabei wird aber die benötigte Flexibilität der Blätter zum Problem: Das Blatt könnte dann durch Eigenfrequenzen zu schwingen beginnen, erklärt Bernhard Stoevesandt.

Der Leiter des Iwes-Fachbereichs Aerodynamik erkennt eine technologische Zwickmühle. Eigentlich machten flachere Profile mit größeren Sehnenlängen gemessen von der Vorder- bis zur Hinterkante ein Rotorblatt effizienter – das Blatt würde besser durch den Wind gleiten. Doch die Rotorblattbauer reduzierten die Sehnenlängen, damit der Wind nicht so viel Lasten auf die Komponenten drücken kann und sie weniger beansprucht. Um den Verlust an Auftriebskraft auszugleichen, würden die Rotorblätter umso länger ausgelegt, betont Stoevesandt.

Rotorblattdesigner arbeiten mit 360-Grad-Polaren, mit Kraftkoeffizienten, um für Extremfälle die aus vielen Richtungen an den Blattprofilen wirkenden Kräfte zu bestimmen. Bei aus dem Wind gestellten Rotorblättern und gleichzeitigem Starkwind beispielsweise könnten die Lasten zulässige Grenzwerte überschreiten. Mittels Extrapolation – einer Berechnung der Kraft-Koeffizienten für diese Extremsituation – ermitteln die Hersteller, wie sehr sie das Rotorblattprofil gegen solche Extremkräfte verdicken müssen. Doch manche dieser Berechnungsformeln beziehen sich noch auf dünne Blattprofile. Daher geben die Rotorblattbauer noch mehr Profil oder Wanddicke zur Sicherheit dazu. Das Forschungsprojekt Extrapool 360 soll hier korrigierend ansetzen. Wie sich das auf das Gewicht der Blätter auswirken wird, muss sich zeigen. Es hängt davon ab, wie stark die Ergebnisse von die Ergebnisse von alten Berechnungen abweichen.