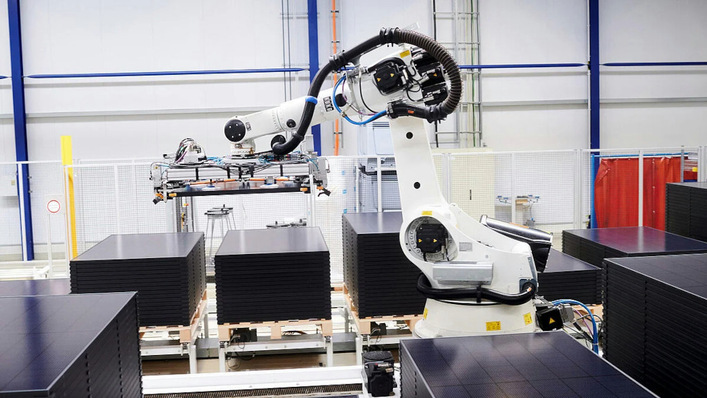

Um die Produktionskapazitäten von Solarzellen zu steigern, ist einerseits der Bau neuer Fabriken möglich. Andererseits ist es auch möglich, die vorhandenen Produktionslinien effizienter zu gestalten. Letzterem nimmt sich ein Forschungskonsortium an, das unter Leitung des Fraunhofer Instituts für Solare Energiesysteme (ISE) ein Konzept für eine innovative Produktionslinie für Solarzellen entwickeln wird.

Hoher Durchsatz senkt die Kosten

Das Ziel ist es, den Durchsatz auf 15.000 bis 20.000 Wafern pro Stunde zu steigern. Das entspricht mindestens einer Verdopplung des aktuell üblichen Durchsatzes. Dafür entwickelte das Konsortium Verbesserungen für zahlreiche einzelne Prozessschritte. „Im Jahr 2021 wurden 78 Prozent aller Siliziumsolarzellen in China produziert“, erklärt Ralf Preu, Bereichsleiter Photovoltaik-Produktionstechnologie am Fraunhofer ISE. „Für einen schnellstmöglichen Ausbau der Solarenergie und um unsere Lieferketten robuster zu machen, sollten wir in Europa wieder eigene Fertigungen von hocheffizienten Solarzellen aufbauen. Eine Steigerung des Durchsatzes und der Ressourceneffizienz der eingesetzten Produktionstechnik ergibt substanzielle Kostenreduktions- und Nachhaltigkeitspotenziale, die wir heben können.“

Neue Prozessschritte erarbeitet

Zur Optimierung des Herstellungsprozesses untersuchen die Forscher die einzelnen Produktionsschritte von Siliziumsolarzellen. „Für einige Prozesse ging es darum, in der Produktion etablierte Abläufe zu beschleunigen, andere Prozesse haben wir komplett neu entwickelt“, sagt Florian Clement, Projektleiter am Fraunhofer ISE. „Verglichen mit aktuell üblichen Werten sind als Resultat die Durchsätze der im Projekt entwickelten Produktionsanlagen mindestens doppelt so hoch.“

Neues Druckverfahren für die Metallisierung

So setzten die Forscher:innen unter anderem ein neues On-the-fly-Anlagenkonzept für die Laserbearbeitung um. Dadurch können die Wafer kontinuierlich prozessiert werden, während sie sich auf einem Band mit hoher Geschwindigkeit unter dem Laserscanner hindurchbewegen. Für die Metallisierung der Solarzellen nutzten die Wissenschaftler:innen ein Verfahren mit Rotationssiebdruck statt des aktuelle üblichen Flachbett-Siebdrucks.

Danach müssen die Elektroden noch mit der Solarzelle in einem Ofen kontaktiert werden. Hier haben die Forscher:innen einen Ofen entwickelt, der eine dreifache Bandgeschwindigkeit ermöglicht, bei gleichbleibender Qualität und Effizienz der Solarzellen.

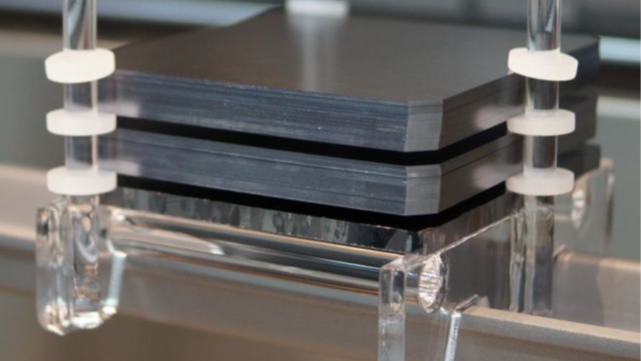

Solarzellen in Stapeln im Ofen bearbeiten

Außerdem haben sie noch an den Übergängen zwischen des einzelnen unterschiedlich dotierten Siliziumschichten und den Metallkontakten gearbeitet. Dazu kombinierten die Forscher:innen des Fraunhofer ISE mehrere Prozessschritte in einem Arbeitsgang. Jetzt könne die Wafer beispielsweise aufeinander gestapelt in Stacks bearbeitet werden, während sie bisher noch einzeln aufgestellt prozessiert werden. Allein dadurch steigt der Durchsatz des Verfahrens um den Faktor 2,4.

Schneller testen

Gleich zwei neue Prozesse wurden für die Sortierung der Solarzellen und die Qualitätskontrolle entwickelt. Um die Zellen in zukünftigen Produktionslinien schneller testen zu können, kommen eine kontaktlose und eine Methode mit gleitenden Kontakten zum Einsatz. Dies erlaubt es die Zellen auch beim Vermessen kontinuierlich mit einer Bandgeschwindigkeit von 1,9 Metern pro Sekunde zu transportieren. Das Team hat dabei eine sehr hohe Messgenauigkeit mit ihren Konzepten erreicht. Für die kontaktlose Methode wurde jetzt ein Patentantrag gestellt. (su)