Tilman Weber

Turmfuß aus dem 3D-Drucker

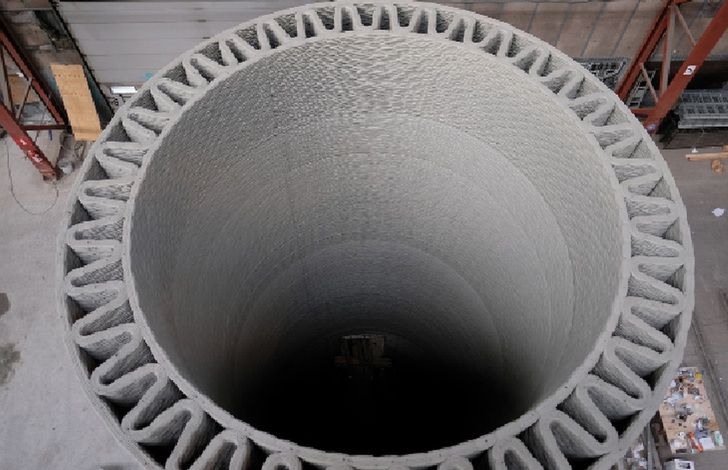

Bis zu 200 Meter hohe Türme nimmt Windturbinenhersteller GE für den Bau von Anlagen mit künftig noch größeren Rotorblättern schon in den Blick. Um diese Turmhöhe erreichen zu können, produzierte GE in Kooperation mit dem französisch-österreichischen Baukonzern Lafarge Holcim und dem dänischen 3-D-Druck-Spezialisten Cobod bereits im Oktober 2019 den Prototyp eines zehn Meter hohen Turmsockels aus Betonspritzguss. Eine dreidimensionale Druckvorrichtung auf einem fahrbaren Gerüst ließ dabei den Beton nach dem eingespeisten Druckbild zu einem Turmwand-Innenring und einem Turmwand-Außenring spritzen. Den Hohlraum dazwischen füllte die Spritzdüse mit einer schlangenlinienförmigen Füllung, die zwischen Innen- und Außenwand auch Lufthohlkammern entstehen ließ.

Die Technologieentwickler der Windkraftbranche streben bekanntlich danach, mit immer größeren Rotoren in immer höheren Luftregionen stetigere Windströmungen abzugreifen. Um die inzwischen erreichten Nabenhöhen bis zu 170 Meter für die aktuelle Nennleistungsklasse von knapp fünf bis sieben Megawatt (MW) und bei bis zu 170 Meter Rotordurchmesser zu erreichen, müssen die Turmbauer schon heute verschiedenste innovative Turmbauverfahren einsetzen: Mit Konzepten wie dem sogenannten Modular Steel Tower oder vorgegossenen Betonfertigsegmenten lösen sie am Turmfuß das langjährige Konzept der Stahlzylindertürme ab. Denn der Turmfuß muss mit immer größeren Durchmessern den zunehmenden Auslenkungskräften der Riesentürme standhalten. Bei mehr als 4,5 Meter Durchmesser lassen sich längere Turmsegmente aber nicht mehr unter den über die Autobahnen führenden Brücken hindurchfahren. Mit einer Montage der Turmsockel aus Betonhalb- oder Viertelschalen oder aus Stahlplatten auf der Baustelle umgehen die Turmdesigner beispielsweise das Problem.

Weil mit zunehmender Modularisierung freilich auch die Fertigungszeiten auf den Baustellen zunehmen und mehr Personaleinsatz zur Montage notwendig wird, halten Cobod, Lafarge Holcim und GE nun mit dem 3-D-Druckkonzept dagegen. Die vollautomatisierte Betonspritzanlage verspricht das direkte Drucken des Sockels vor Ort, weil die Kosten bisheriger Turmbaukonzepte „mit der Höhe über einem bestimmten Schwellenwert hinaus enorm“ ansteigen. „Designeffizienz und Konstruktionseffizienz“ des 3-D-Dtruck-Turms seien hier überlegen, lässt Lafarge Holcim auf Anfrage mitteilen. Alle drei Partner wollen die Innovation nun erklärtermaßen zur Marktreife entwickeln.

Die Düse der 3-D-Druckmaschine lässt sich in allen drei Raumdimensionen bewegen. Lafarge Holcim liefert ein speziell für diese Anwendung entwickeltes Betonmaterial zu. Genauere Angaben wie etwa zur Spritzgeschwindigkeit sowie zu erwarteten Kostensenkungen im Vergleich zu anderen Turmfußinnovationen machten die Industriepartner auch auf Anfrage von ERNEUERBARE ENERGIEN nicht.

Slip Joint

Die heute erreichte Präzision beim senkrechten Ausrichten des Monopiles als dominierendes Unterwasserfundament lässt eine deutliche Beschleunigung der Offshore-Windturbinenerrichtung zu. Daran arbeiten mehrere niederländische Unternehmen. Im April setzte das Meeresbauunternehmen Van Oord im Offshore-Windkraftfeld Borssele V auf einem solchen säulenförmigen Unterwasserfundament binnen nur zehn Minuten das Verbindungsstück zum Turbinenturm auf. Eine neuartige Gleitverbindung – Slip Joint genannt – ermöglichte den Geschwindigkeitsrekord. Wie zwei ineinander geschobene umgedrehte Plastikkaffeebecher steckt dort nun ein konisch sich nach oben leicht verjüngendes Transition Piece über einem entsprechend konischen Fundamentrohr. Maximal 14 Tage lang war das Segment nur durch sein Gewicht noch um wenige Millimeter in die vorgesehene Schlussposition gesackt. Die vom Universitäts-Spin-Off Delft Offshore Turbine (DOT) und von Van Oord entwickelte Technik ersetzt die übliche Verbindung mit Flansch oder Grout: Bei Flanschverbindungen sind die Montageteams nach dem Aufsetzen des Transition Piece einen ganzen Tag lang mit der Verschraubung von Bolzen beschäftigt. Bei Groutverbindungen müssen sie ein Zement-artiges Füllmaterial in den Spalt zwischen Transition Piece und Monopile gießen und aushärten lassen. Der Slip Joint hat aber jüngst die Zulassung des Zertifizierungsdienstes DNV GL erhalten.

Van Oord nutzte so erstmals ein Slip-Joint-Transition-Piece für eine im kommerziellen Betrieb geplante Anlage. Monopile und Transition Piece hatte der Zulieferer Sif-Gruppe produziert. Slip Joint entspringt einer 20-jährigen Forschung, die DOT eingeleitet und in das Entwicklungsprojekt Slip Joint Offshore Research (SJOR) überführt hatte. Mit ins Boot kamen so die Sif-Gruppe, Van Oord, Universität TU Delft, Energieunternehmen Eneco und Beratungsdienst TNO. Die lange Forschung lohnt sich, weil auch Wartungsarbeiten wie das Nachziehen der Flanschbolzen wegfallen.

Und Michel Kurstjens will als Direktor für Produktstrategie der Sif-Gruppe die Slip-Joint-Revolution vorantreiben. Sif wolle die Transition Pieces erübrigen, sagt er. Als Pionier hat die Gruppe nach eigenen Angaben schon zwischen 200 und 300 Monopiles für niederländische Offshore-Windparks produziert, die ohne die sogenannten TP auskommen. Lange Zeit dienten diese einer Korrektur: Mit einer Hydraulik stellten die Installateure die TP auf den nicht hundertprozentig senkrecht gerammten Monopiles ins Lot und fixierte sie mit Grout oder Bolzen. Seit Monopiles perfekt aufrecht stehen, ist diese Funktion verloren. Das TP existiere nur noch, sagt Kurstjens, weil es traditionell die Bootlande- und die Hauptzugangsplattform trage. Hier setze Sif an: „Wir hatten bei den ersten TP-freien Monopiles noch Aufnahmepunkte auf die Fundamentpfähle geschweißt, um daran Boatlanding und Hauptzugangsplattform einzuhaken. Doch das Schweißen stört den Arbeitsfluss der Monopile-Produktion.“ Die Sif-Gruppe entwickelte nun eine Gleitverbindung für beides, die sie Sky Box nennt.

Wollen Sie neue Erkenntnisse zur Windkraft im Blick behalten? Dann abonnieren Sie doch unseren kostenlosen Newsletter! Hier können Sie sich anmelden.

Diese Innovationen sind unserem Print-Magazin 6/2020 entnommen. Hier erhalten Sie ein kostenloses Probeheft unserer nächsten Ausgabe.