Auf See wird wieder gebaut und dabei erreicht die Technik neue Grenzen: Bei zwei Offshore-Windparks werden besonders große oder technisch verbesserte Monopiles verbaut.

Im Ostsee-Windpark Arcadis Ost 1 melden Betreiber Park Wind und Bauunternehmen Deme Offshore die Installation des ersten Monopfahl-Fundaments in XXL-Größe. Es wird zukünftig das imposante Offshore-Umspannwerk des Windparks tragen. Der 2.100 Tonnen schwere Monopfahl aus Stahl mit einem Durchmesser von 9,5 Metern und einer Länge von 110 Metern ist nach Unternehmensangaben einer der größten, die je installiert worden sind. Er ist das erste von 28 Fundamenten, die in den kommenden Wochen vor der Küste Rügens in den Meeresboden eingebracht werden.

Installation der Riesen erfolgt schwimmend

Der von Parkwind entwickelte 257 Megawatt-Offshore-Windpark setzt bei der Installation der XXL-Monopfahl-Fundamenten modernste Technik ein: Die Installation erfolgte schwimmend, zum Einsatz kam dabei das hochmoderne Installationsschiff „Orion“, das eigens mit dem neuesten dynamischem Positioniersystem (DP3) sowie einer bewegungskompensierten Spezialhalterung ausgestattet wurde, um das erste und auch größte Arcadis Ost 1-Fundament erfolgreich zu installieren.

DEME Group

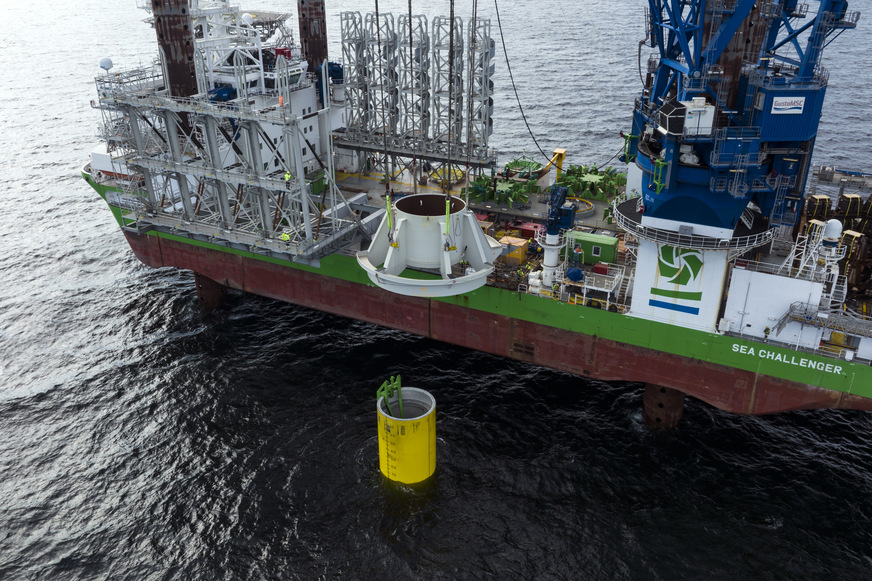

Einen anderen Ansatz verfolgt RWE in seinem 342-Megawatt-Windpark Kaskasi rund 35 Kilometer nördlich der Insel Helgoland. Dort wurden am Meeresboden spezielle Stahlkragen um drei Monopile-Fundamente gelegt. Der sogenannte „Collared Monopile“ wurde auf Grundlage eines von RWE entwickelten Patents entworfen. Jeder der Stahlkragen ist sieben Meter hoch und 170 Tonnen schwer. Die Installation in einer Wassertiefe von bis zu 25 Metern erfolgte durch das Errichterschiff „Sea Challenger“ von Dema Offshore.

RWE plant begleitende Tests zur Prüfung der Standsicherheit

Die neue Technologie wird nicht nur zusätzliche Unterstützung bei seitlicher Belastung bieten, sondern auch die Tragfähigkeit von Monopile-Fundamenten insgesamt erhöhen, heißt es von RWE, da der Raum zwischen Kragen und Monopile-Fundament mit Fugenmaterial, sogenanntem Grout, gefüllt wurde, um eine stabile Verbindung herzustellen. Damit verbessere sich die Standsicherheit des gesamten Fundaments.

RWE wird begleitende Tests durchführen, um nachzuweisen, dass der Stahlkragen das Verhalten der Fundamentstruktur im Vergleich zu Standard-Monopiles verbessert. Die Stahlkragen wurden vom deutschen Unternehmen JBO auf Grundlage des von RWE entwickelten Patents designt, Bladt Industries wurde mit der Herstellung beauftragt und DEME Offshore war für den Transport und die Installation verantwortlich. (kw)

Zum Weiterlesen:

Offshore-Windkraftnachbarn schließen 150-Gigawatt-Pakt

Dreifach-XL-Monopiles für den europäischen Markt

Suche nach der Setztechnik für extragroße Monopiles der Offshore-Anlagengeneration 15-MW-Plus