90 Prozent des CO₂-Ausstoßes bei der Zementproduktion herauswaschen: Ein neues Verfahren, entwickelt von der TU Berlin in Zusammenarbeit mit Thyssenkrupp Uhde GmbH und dem Baustoffkonzern Holcim, wird derzeit in einer Pilotanlage im Holcim-Zementwerk im nordrhein-westfälischen Beckum erprobt – mit vielversprechenden Ergebnissen.

Sollte es auch im Industriemaßstab funktionieren, könnte das Verfahren einen wichtigen Beitrag zur Klimaneutralität liefern. Denn die Zementproduktion ist verantwortlich für rund 8 Prozent der weltweiten CO₂-Emissionen. Da das Klimagas in einem zentralen Schritt der Produktion, dem Brennen von Kalkstein, entsteht, gelten diese Emissionen als praktisch unvermeidbar.

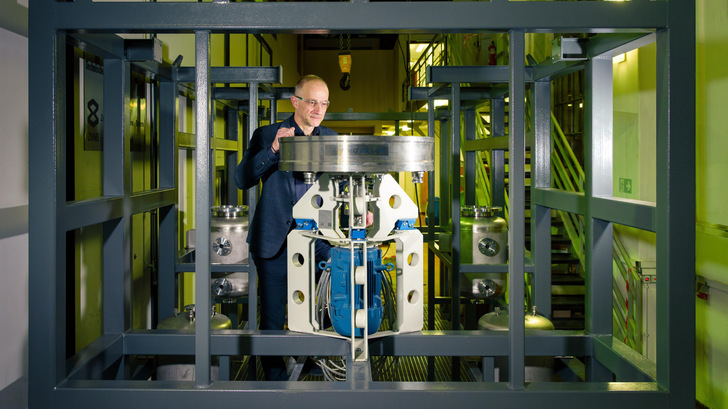

Das Abgas wird in einer rotierenden Trommel gereinigt

Umso wichtiger ist es, das CO2 aus den Abgasen der Zementproduktion zu filtern. Der Ansatz, den das Projekt der TU Berlin verfolgt, basiert auf der sogenannten Aminwäsche, einer chemischen Absorption, die in einem rotierenden Apparat durchgeführt wird. „Man kann sich das wie eine Waschmaschine vorstellen“, erklärt Jens-Uwe Repke, der das Fachgebiet Dynamik und Betrieb technischer Anlagen an der TU Berlin leitet. „Das Abgas wird in eine rotierende Trommel geleitet, die man Packung nennt. Dort kommt es mit einer speziellen Waschflüssigkeit, der Aminlösung, in Kontakt, wobei das CO₂ in der Flüssigkeit gebunden wird.“

Bis zu 95 Prozent weniger Emissionen: Recyclingmaterial soll für klimafreundlichen Zement sorgen

Ein Metallschaum sorgt für Effizienz

Das Besondere an der neuen Technologie sind rotierende Packungselemente aus Metallschaum, der eine große Oberfläche auf kleinem Raum bietet. „Die rotierenden Einbauten nutzen Fliehkräfte, ähnlich wie bei einem Karussell. Sie sorgen dafür, dass die Flüssigkeit durch den Metallschaum geleitet wird, und hier wird eine intensive Durchmischung von Gas und Waschmittel erreicht“, sagt Olaf von Morstein, Projektkoordinator von Thyssenkrupp Uhde. „So können wir mehr CO₂ in kürzerer Zeit auf kleinstem Raum aus den Abgasen herausfiltern – und das mit weniger Energieeinsatz.“ Dank der rotierenden Apparate kommen auch konzentrierte Waschlösungen zum Einsatz, was die CO₂-Absorptionskapazität pro Liter Waschmittel deutlich erhöht. Zudem erlaubt die Rotation über die Steuerung der Drehzahl eine flexible Anpassung an unterschiedliche Produktionsbedingungen.

Die Skalierung auf Industriemaßstab wird vorbereitet

„Wir verbinden hier Grundlagenforschung mit praktischer Anwendung“, sagt Jens-Uwe Repke. „Im Labor funktionieren unsere Modelle – aber entscheidend ist, dass sich die Technologie auch in der Industrie bewährt.“ Aktuell wird das Verfahren mit echten Abgasströmen in einer Pilotanlage im Holcim-Zementwerk im nordrhein-westfälischen Beckum Die Ergebnisse sind vielversprechend: Die Anlage kann mehr als 90 Prozent des Kohlendioxids aus den Abgasen waschen.getestet: Die Anlage kann mehr als 90 Prozent des Kohlendioxids aus den Abgasen waschen.

Dreckige 30: Diese Industrieanlagen blasen jährlich 58 Millionen Tonnen CO2 in die Luft

Das TU-Team arbeitet bereits an mathematischen Modellen, die eine Skalierung der Technologie auf einen Industriemaßstab ermöglichen. „Unser Ziel ist es, dass solche Anlagen künftig standardmäßig in der Zementindustrie eingesetzt werden können“, sagt Repke. „Wenn ich in zehn Jahren an einem Werk vorbeifahre und sehe, dass diese Technik dort im Einsatz ist – das wäre für mich als Wissenschaftler die Erfüllung eines Traums.“ (kw)

CO₂-Preis: Deutsche sind auf steigende Kosten nicht vorbereitet