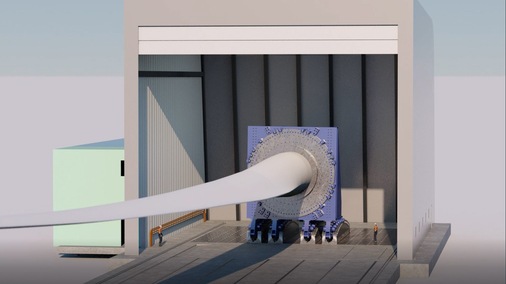

Baustart für einen Prüfstand für XXL-Rotorblätter: In Bremerhaven baut das Fraunhofer IWES in direkter Nachbarschaft zu seinen bestehenden Prüfständen eine Testmöglichkeit für Rotorblätter der neusten Generation. Flügel von einer Länge bis zu 120 Metern sollen dort künftig komplett und in Teilabschnitten getestet werden können. Insgesamt fließen rund 19 Millionen Euro in das Projekt.

Das Fraunhofer IWES betreibt bereits zwei Teststände für Rotorblätter mit einer Länge bis zu 90 Metern. Für Anfragen zum Testen von XXL-Blättern internationaler Hersteller habe dem Institut bisher jedoch die passende Infrastruktur gefehlt, heißt es vom IWES. Diese soll nun im Sommer 2022 den Betrieb aufnehmen. Der Standort am Fischereihafen ermögliche, dass Rotorblätter über den Seeweg angeliefert werden können und nur einen kurzen Weg bis zur Prüfhalle haben.

Baugrund muss für Höchstbelastungen vorbereitet werden

Der erste sichtbare Schritt des Prüfstandbaus ist die Verankerung von 175 Stützpfählen im Sandboden des Baugeländes. Sie sind nötig, um die enormen Lasten, die während der Prüfungen auftreten, abzuleiten. Ein Portalkran für die Anhebung der Rotorblatt-Giganten ist auf die Traglast von 120 Tonnen ausgelegt.

Auch der Prüfblock bringt mit 600 Tonnen Stahl einiges auf die Waage. Er kann zur Befestigung des Rotorblattes gekippt und das Blatt über eine entsprechende Vorrichtung um 180 Grad am Block gedreht werden. Zudem ist die Konstruktion erweiterbar und umrüstbar – falls Veränderungen am Markt Anpassungen erforderlich machen sollten, schreibt das Institut in einer Mitteilung.

Entwicklung intelligenter Prüfmethoden

Durch die Entwicklung neuer Methoden wollen die Rotorblattexperten auch intelligenter prüfen. So werde beispielsweise die Entwicklung biaxialer Ganzblatttests vorangetrieben. Bei dieser Prüfmethode wird das Rotorblatt sowohl in Schlag- als auch in Schwenkrichtung entlang seiner Quer- und Längsachse in Bewegung versetzt und das Strukturverhalten unter Belastung mit Sensoren gemessen. So könne eine besonders realistische Lastenverteilung nachgestellt werden.

Auch das segmentierte Testen, also das Testen von Teilstücken des Rotorblatts, bietet laut IWES enorme Vorteile: Durch die höheren Eigenfrequenzen der Teilstücke gegenüber dem gesamten Rotorblatt kann die Prüfzeit erheblich verkürzt werden – im Einzelfall um mehrere Monate. Ziel sei, die experimentelle Prüfung sehr langer Rotorblätter für Hersteller auch weiterhin wirtschaftlich zu halten.